- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Proses Plasma dalam Operasi CVD

2024-05-10

1. Pembersihan Kamar

Selama proses Deposisi Uap Kimia (CVD), endapan terbentuk tidak hanya pada permukaan wafer tetapi juga pada komponen di dalam ruang proses dan dindingnya. Lapisan film yang menempel pada komponen harus dihilangkan secara teratur untuk menjaga kestabilan kondisi proses dan mencegah kontaminasi partikel pada wafer. Sebagian besar ruang CVD menggunakan gas reaksi kimia berbasis fluor untuk pembersihan.

Dalam ruang CVD silikon oksida, pembersihan plasma biasanya melibatkan gas fluorokarbon seperti CF4, C2F6, dan C3F8, yang terurai dalam plasma, melepaskan radikal fluor. Reaksi kimia direpresentasikan sebagai berikut:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Atom fluor, sebagai salah satu radikal paling reaktif, bereaksi cepat dengan silikon oksida membentuk gas SiF4, yang dapat dengan mudah dikeluarkan dari ruangan:

·F + SiO2 -> SiF4 + O2 + produk sampingan yang mudah menguap lainnya

Ruang tungsten CVD biasanya menggunakan SF6 dan NF3 sebagai sumber fluor. Radikal fluor bereaksi dengan tungsten menghasilkan tungsten heksafluorida (WF6) yang mudah menguap, yang dapat dikeluarkan dari ruangan melalui pompa vakum. Pembersihan ruang plasma dapat dihentikan secara otomatis dengan memantau karakteristik emisi fluor dalam plasma, menghindari pemurnian ruangan yang berlebihan. Aspek-aspek ini akan dibahas lebih rinci.

2. Pengisian Kesenjangan

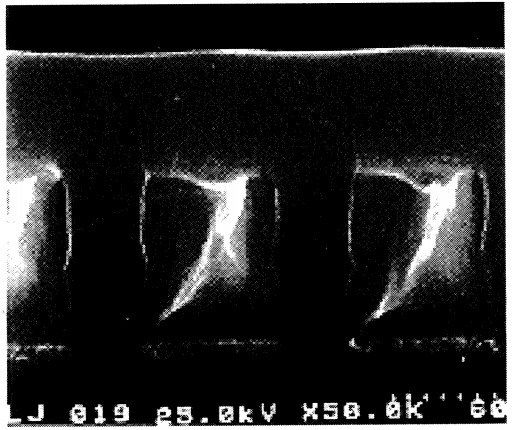

Ketika celah antara garis logam menyempit hingga 0,25 µm dengan rasio aspek 4:1, sebagian besar teknik pengendapan CVD kesulitan untuk mengisi celah tersebut tanpa rongga. High-Density Plasma CVD (HDP-CVD) mampu mengisi celah sempit tersebut tanpa menimbulkan rongga (lihat gambar di bawah). Proses HDP-CVD akan dijelaskan selanjutnya.

3. Pengetsaan Plasma

Dibandingkan dengan etsa basah, etsa plasma menawarkan keunggulan seperti profil etsa anisotropik, deteksi titik akhir otomatis, dan konsumsi bahan kimia yang lebih rendah, serta laju etsa tinggi yang wajar, selektivitas yang baik, dan keseragaman.

4. Kontrol Profil Etch

Sebelum etsa plasma tersebar luas di manufaktur semikonduktor, sebagian besar pabrik wafer menggunakan etsa kimia basah untuk transfer pola. Namun, etsa basah merupakan proses isotropik (pengetsaan dengan kecepatan yang sama ke segala arah). Ketika ukuran fitur menyusut di bawah 3 µm, etsa isotropik akan menghasilkan undercutting, sehingga membatasi penerapan etsa basah.

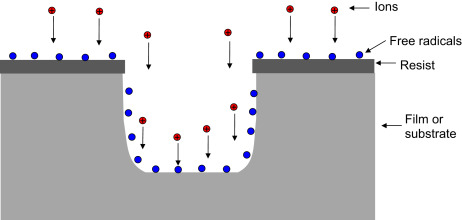

Dalam proses plasma, ion terus menerus membombardir permukaan wafer. Baik melalui mekanisme kerusakan kisi atau mekanisme pasif dinding samping, etsa plasma dapat mencapai profil etsa anisotropik. Dengan mengurangi tekanan selama proses etsa, jalur bebas rata-rata ion dapat ditingkatkan, sehingga mengurangi tumbukan ion untuk kontrol profil yang lebih baik.

5. Tingkat Etch dan Selektivitas

Pemboman ion dalam plasma membantu memutus ikatan kimia atom permukaan, membuat atom tersebut terpapar radikal yang dihasilkan oleh plasma. Kombinasi perlakuan fisik dan kimia ini secara signifikan meningkatkan laju reaksi kimia etsa. Tingkat etsa dan selektivitas ditentukan oleh persyaratan proses. Karena pemboman ion dan radikal memainkan peran penting dalam pengetsaan, dan daya RF dapat mengendalikan pemboman ion dan radikal, daya RF menjadi parameter kunci untuk mengendalikan laju pengetsaan. Meningkatkan daya RF dapat meningkatkan laju etsa secara signifikan, yang akan dibahas lebih rinci, juga memengaruhi selektivitas.

6. Deteksi Titik Akhir

Tanpa plasma, titik akhir etsa harus ditentukan berdasarkan waktu atau inspeksi visual operator. Dalam proses plasma, saat pengetsaan berlangsung melalui bahan permukaan untuk mulai mengetsa bahan di bawahnya (titik akhir), komposisi kimia plasma berubah akibat perubahan produk samping pengetsaan, yang terlihat melalui perubahan warna emisi. Dengan memantau perubahan warna emisi dengan sensor optik, titik akhir pengetsaan dapat diproses secara otomatis. Dalam produksi IC, ini adalah alat yang sangat berharga.**