- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Apa Saja Penerapan Pelapisan SiC dan TaC di Bidang Semikonduktor?

2024-11-18

Bagaimana Sektor Semikonduktor Didefinisikan Secara Luas dan Apa Komponen Utamanya?

Sektor semikonduktor secara luas mengacu pada penggunaan properti bahan semikonduktor untuk menghasilkan sirkuit terintegrasi semikonduktor (IC), tampilan semikonduktor (panel LCD/OLED), penerangan semikonduktor (LED), dan produk energi semikonduktor (fotovoltaik) melalui proses manufaktur semikonduktor terkait. Sirkuit terpadu menyumbang hingga 80% dari sektor ini, jadi, secara sempit, industri semikonduktor sering kali mengacu secara khusus pada industri IC.

Intinya, manufaktur semikonduktor melibatkan pembuatan struktur sirkuit pada “substrat” dan menghubungkan sirkuit ini ke daya eksternal dan sistem kontrol untuk mencapai berbagai fungsi. Substrat, istilah yang digunakan dalam industri, dapat dibuat dari bahan semikonduktor seperti Si atau SiC, atau bahan non-semikonduktor seperti safir atau kaca. Kecuali untuk industri LED dan panel, wafer silikon adalah substrat yang paling umum digunakan. Epitaxy mengacu pada proses menumbuhkan bahan film tipis baru pada substrat, dengan bahan umum adalah Si, SiC, GaN, GaAs, dll. Epitaxy memberikan fleksibilitas yang signifikan bagi perancang perangkat untuk mengoptimalkan kinerja perangkat dengan mengendalikan faktor-faktor seperti ketebalan doping, konsentrasi, dan profil lapisan epitaksial, tidak bergantung pada substrat. Kontrol ini dicapai melalui doping selama proses pertumbuhan epitaksi.

Apa yang Terdiri dari Proses Front-end dalam Manufaktur Semikonduktor?

Proses front-end adalah bagian manufaktur semikonduktor yang paling rumit secara teknis dan padat modal, memerlukan pengulangan prosedur yang sama beberapa kali, sehingga disebut “proses siklik.” Ini terutama mencakup pembersihan, oksidasi, fotolitografi, etsa, implantasi ion, difusi, anil, deposisi film tipis, dan pemolesan.

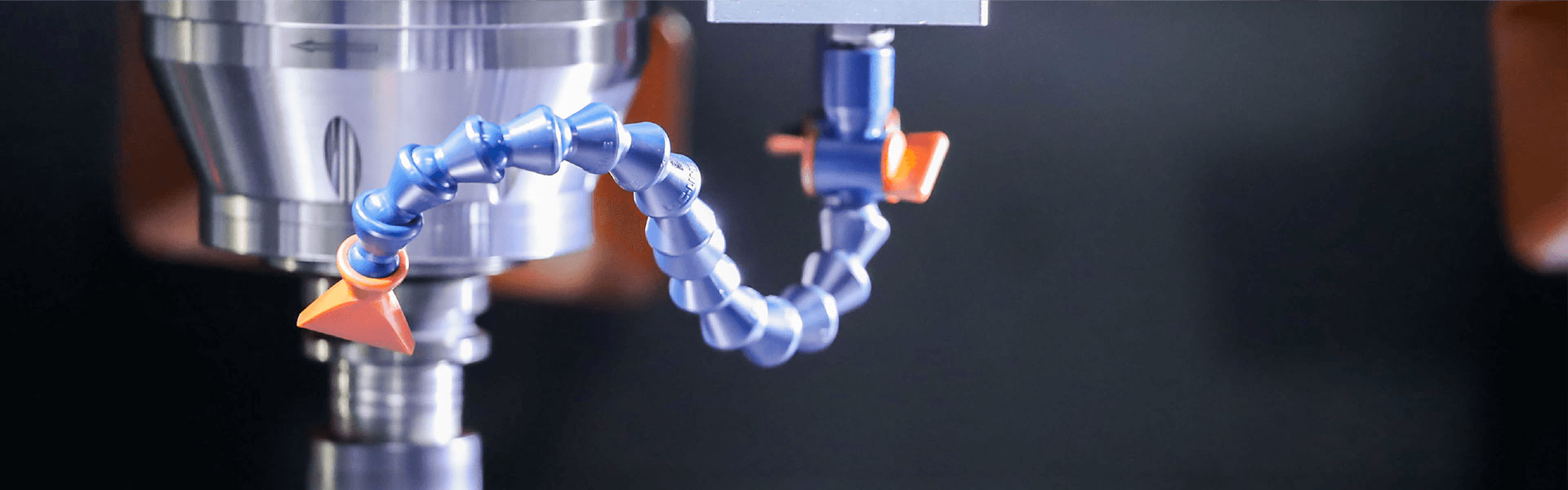

Bagaimana Pelapisan Melindungi Peralatan Manufaktur Semikonduktor?

Peralatan manufaktur semikonduktor beroperasi di lingkungan bersuhu tinggi, sangat korosif, dan menuntut kebersihan yang sangat tinggi. Oleh karena itu, melindungi komponen internal peralatan merupakan tantangan yang krusial. Teknologi pelapisan meningkatkan dan melindungi bahan dasar dengan membentuk lapisan penutup tipis pada permukaannya. Adaptasi ini memungkinkan material dasar tahan terhadap lingkungan produksi yang lebih ekstrem dan kompleks, meningkatkan stabilitas suhu tinggi, ketahanan terhadap korosi, ketahanan oksidasi, dan memperpanjang masa pakainya.

Mengapa demikianLapisan SiCSignifikan dalam Domain Manufaktur Substrat Silikon?

Dalam tungku pertumbuhan kristal silikon, uap silikon bersuhu tinggi sekitar 1500°C dapat secara signifikan menimbulkan korosi pada komponen bahan grafit atau karbon-karbon. Menerapkan kemurnian tinggilapisan SiCpada komponen ini dapat secara efektif memblokir uap silikon dan memperpanjang masa pakai komponen.

Proses produksi wafer silikon semikonduktor bersifat kompleks, melibatkan banyak langkah, dengan pertumbuhan kristal, pembentukan wafer silikon, dan pertumbuhan epitaksi sebagai tahapan utama. Pertumbuhan kristal adalah proses inti dalam produksi wafer silikon. Selama fase persiapan kristal tunggal, parameter teknis penting seperti diameter wafer, orientasi kristal, jenis konduktivitas doping, rentang dan distribusi resistivitas, konsentrasi karbon dan oksigen, dan cacat kisi ditentukan. Silikon kristal tunggal biasanya dibuat menggunakan metode Czochralski (CZ) atau metode Float Zone (FZ). Metode CZ adalah yang paling umum digunakan, terhitung sekitar 85% kristal tunggal silikon. Wafer silikon 12 inci hanya dapat diproduksi menggunakan metode CZ. Metode ini melibatkan penempatan bahan polisilikon dengan kemurnian tinggi dalam wadah kuarsa, meleburnya di bawah perlindungan gas inert dengan kemurnian tinggi, dan kemudian memasukkan biji silikon kristal tunggal ke dalam lelehan. Saat benih ditarik, kristal tumbuh menjadi batang silikon monokristalin.

BagaimanaLapisan TaCBerkembang dengan Metode PVT?

Karakteristik yang melekat pada SiC (kurangnya fase cair Si:C=1:1 pada tekanan atmosfer) membuat pertumbuhan kristal tunggal menjadi tantangan. Saat ini, metode utama meliputi Pengangkutan Uap Fisik (PVT), Deposisi Uap Kimia Suhu Tinggi (HT-CVD), dan Epitaksi Fase Cair (LPE). Diantaranya, PVT adalah yang paling banyak diadopsi karena persyaratan peralatannya yang lebih rendah, proses yang lebih sederhana, kemampuan pengendalian yang kuat, dan aplikasi industri yang mapan.

Metode PVT memungkinkan kontrol terhadap bidang suhu aksial dan radial dengan menyesuaikan kondisi isolasi termal di luar wadah grafit. Serbuk SiC ditempatkan di bagian bawah wadah grafit yang lebih panas, sedangkan kristal benih SiC dipasang di bagian atas yang lebih dingin. Jarak antara bubuk dan benih biasanya dikontrol hingga beberapa puluh milimeter untuk menghindari kontak antara kristal SiC yang sedang tumbuh dan bubuk. Menggunakan metode pemanasan yang berbeda (pemanasan induksi atau resistansi), bubuk SiC dipanaskan hingga 2200-2500°C, menyebabkan bubuk asli menyublim dan terurai menjadi komponen gas seperti Si, Si2C, dan SiC2. Gas-gas ini diangkut ke ujung kristal benih melalui konveksi, tempat SiC mengkristal, mencapai pertumbuhan kristal tunggal. Laju pertumbuhan umumnya adalah 0,2-0,4 mm/jam, memerlukan 7-14 hari untuk menumbuhkan ingot kristal berukuran 20-30 mm.

Kehadiran inklusi karbon dalam kristal SiC yang dikembangkan PVT merupakan sumber cacat yang signifikan, berkontribusi terhadap cacat mikrotube dan polimorfik, yang menurunkan kualitas kristal SiC dan membatasi kinerja perangkat berbasis SiC. Secara umum, grafitisasi bubuk SiC dan bagian depan pertumbuhan yang kaya karbon merupakan sumber inklusi karbon yang diketahui: 1) Selama dekomposisi bubuk SiC, uap Si terakumulasi dalam fase gas sementara C terkonsentrasi dalam fase padat, sehingga menyebabkan karbonisasi parah pada bubuk tersebut. terlambat dalam pertumbuhan. Setelah partikel karbon dalam bubuk mengatasi gravitasi dan berdifusi ke dalam ingot SiC, inklusi karbon terbentuk. 2) Dalam kondisi kaya Si, kelebihan uap Si bereaksi dengan dinding wadah grafit, membentuk lapisan SiC tipis yang mudah terurai menjadi partikel karbon dan komponen yang mengandung Si.

Dua pendekatan dapat mengatasi masalah ini: 1) Menyaring partikel karbon dari bubuk SiC yang sangat berkarbonisasi pada tahap akhir pertumbuhan. 2) Mencegah uap Si merusak dinding wadah grafit. Banyak karbida, seperti TaC, dapat beroperasi secara stabil di atas 2000°C dan tahan terhadap korosi kimia oleh asam, basa, uap NH3, H2, dan Si. Dengan meningkatnya permintaan kualitas wafer SiC, penerapan lapisan TaC dalam teknologi pertumbuhan kristal SiC sedang dieksplorasi secara industri. Studi menunjukkan bahwa kristal SiC yang dibuat menggunakan komponen grafit berlapis TaC dalam tungku pertumbuhan PVT lebih murni, dengan kepadatan cacat yang berkurang secara signifikan, sehingga secara substansial meningkatkan kualitas kristal.

a) BerporiGrafit berpori berlapis TaC atau TaC: Menyaring partikel karbon, mencegah difusi ke dalam kristal, dan memastikan aliran udara seragam.

B)dilapisi TaCcincin: Isolasi uap Si dari dinding wadah grafit, mencegah korosi dinding wadah oleh uap Si.

C)dilapisi TaCpanduan aliran: Isolasi uap Si dari dinding wadah grafit sambil mengarahkan aliran udara menuju kristal benih.

D)dilapisi TaCpemegang kristal benih: Isolasi uap Si dari penutup atas wadah untuk mencegah korosi penutup atas oleh uap Si.

Bagaimana caranyaLapisan CVD SiCManfaat Pembuatan Substrat GaN?

Saat ini, produksi komersial substrat GaN dimulai dengan pembuatan lapisan penyangga (atau lapisan topeng) pada substrat safir. Epitaxy Fase Uap Hidrogen (HVPE) kemudian digunakan untuk menumbuhkan film GaN dengan cepat pada lapisan penyangga ini, diikuti dengan pemisahan dan pemolesan untuk mendapatkan substrat GaN yang berdiri bebas. Bagaimana HVPE beroperasi dalam reaktor kuarsa bertekanan atmosfer, mengingat kebutuhannya untuk reaksi kimia bersuhu rendah dan tinggi?

Di zona suhu rendah (800-900°C), gas HCl bereaksi dengan logam Ga menghasilkan gas GaCl.

Di zona suhu tinggi (1000-1100°C), gas GaCl bereaksi dengan gas NH3 membentuk film kristal tunggal GaN.

Apa saja komponen struktural peralatan HVPE, dan bagaimana cara melindunginya dari korosi? Peralatan HVPE dapat berbentuk horizontal atau vertikal, terdiri dari komponen seperti perahu galium, badan tungku, reaktor, sistem konfigurasi gas, dan sistem pembuangan. Baki dan batang grafit, yang bersentuhan dengan NH3, rentan terhadap korosi dan dapat dilindungi dengan alapisan SiCuntuk mencegah kerusakan.

Apa Pentingnya Teknologi CVD dibandingkan Manufaktur Epitaksi GaN?

Di bidang perangkat semikonduktor, mengapa lapisan epitaksial perlu dibuat pada substrat wafer tertentu? Contoh tipikalnya mencakup LED biru-hijau, yang memerlukan lapisan epitaksi GaN pada substrat safir. Peralatan MOCVD sangat penting dalam proses produksi epitaksi GaN, dengan pemasok utamanya adalah AMEC, Aixtron, dan Veeco di Tiongkok.

Mengapa substrat tidak dapat ditempatkan langsung pada logam atau basa sederhana selama pengendapan epitaksial dalam sistem MOCVD? Faktor-faktor seperti arah aliran gas (horizontal, vertikal), suhu, tekanan, fiksasi substrat, dan kontaminasi dari serpihan harus dipertimbangkan. Oleh karena itu, susceptor dengan kantong digunakan untuk menahan media, dan deposisi epitaksi dilakukan menggunakan teknologi CVD pada media yang ditempatkan di kantong tersebut. Itususceptor adalah basis grafit dengan lapisan SiC.

Apa reaksi kimia inti dalam epitaksi GaN, dan mengapa kualitas lapisan SiC sangat penting? Reaksi intinya adalah NH3 + TMGa → GaN + produk sampingan (pada suhu sekitar 1050-1100°C). Namun, NH3 terurai secara termal pada suhu tinggi, melepaskan atom hidrogen, yang bereaksi kuat dengan karbon dalam grafit. Karena NH3/H2 tidak bereaksi dengan SiC pada 1100°C, enkapsulasi lengkap dan kualitas lapisan SiC sangat penting untuk proses tersebut.

Di Bidang Manufaktur Epitaksi SiC, Bagaimana Pelapisan Diterapkan dalam Jenis Ruang Reaksi Utama?

SiC adalah bahan politipik khas dengan lebih dari 200 struktur kristal berbeda, di antaranya 3C-SiC, 4H-SiC, dan 6H-SiC adalah yang paling umum. 4H-SiC adalah struktur kristal yang banyak digunakan pada perangkat mainstream. Faktor penting yang mempengaruhi struktur kristal adalah suhu reaksi. Suhu di bawah ambang batas tertentu cenderung menghasilkan bentuk kristal lainnya. Suhu reaksi optimal adalah antara 1550 dan 1650°C; suhu di bawah 1550°C lebih mungkin menghasilkan 3C-SiC dan struktur lainnya. Namun, 3C-SiC umumnya digunakan dipelapis SiC, dan suhu reaksi sekitar 1600°C mendekati batas 3C-SiC. Meskipun penerapan pelapisan TaC saat ini dibatasi oleh masalah biaya, dalam jangka panjang,pelapis TaCdiharapkan secara bertahap menggantikan pelapis SiC pada peralatan epitaksi SiC.

Saat ini, ada tiga tipe utama sistem CVD untuk epitaksi SiC: hot-wall planetary, hot-wall horizontal, dan hot-wall vertikal. Sistem CVD dinding panas planet dicirikan oleh kemampuannya untuk menumbuhkan banyak wafer dalam satu batch, sehingga menghasilkan efisiensi produksi yang tinggi. Sistem CVD dinding panas horizontal biasanya melibatkan sistem pertumbuhan wafer tunggal berukuran besar yang digerakkan oleh rotasi pelampung gas, yang memfasilitasi spesifikasi intra-wafer yang sangat baik. Sistem CVD dinding panas vertikal terutama memiliki fitur rotasi kecepatan tinggi yang dibantu oleh basis mekanis eksternal. Ini secara efektif mengurangi ketebalan lapisan batas dengan mempertahankan tekanan ruang reaksi yang lebih rendah, sehingga meningkatkan laju pertumbuhan epitaksi. Selain itu, desain ruangnya tidak memiliki dinding atas yang dapat menyebabkan pengendapan partikel SiC, sehingga meminimalkan risiko jatuhnya partikel dan memberikan keuntungan inheren dalam pengendalian cacat.

Untuk Pemrosesan Termal Suhu Tinggi, Apa AplikasinyaCVD SiCdi Peralatan Tungku Tabung?

Peralatan tungku tabung banyak digunakan dalam proses seperti oksidasi, difusi, pertumbuhan film tipis, anil, dan paduan di industri semikonduktor. Ada dua tipe utama: horizontal dan vertikal. Saat ini, industri IC terutama menggunakan tungku tabung vertikal. Tergantung pada tekanan proses dan aplikasinya, peralatan tungku tabung dapat dikategorikan menjadi tungku bertekanan atmosferik dan tungku bertekanan rendah. Tungku bertekanan atmosfer terutama digunakan untuk doping difusi termal, oksidasi film tipis, dan anil suhu tinggi, sedangkan tungku bertekanan rendah dirancang untuk pertumbuhan berbagai jenis film tipis (seperti LPCVD dan ALD). Struktur berbagai peralatan tungku tabung serupa, dan dapat dikonfigurasi secara fleksibel untuk melakukan fungsi difusi, oksidasi, anil, LPCVD, dan ALD sesuai kebutuhan. Tabung SiC sinter dengan kemurnian tinggi, perahu wafer SiC, dan dinding lapisan SiC merupakan komponen penting di dalam ruang reaksi peralatan tungku tabung. Tergantung pada kebutuhan pelanggan, tambahanlapisan SiClapisan dapat diaplikasikan pada permukaan keramik SiC yang disinter untuk meningkatkan kinerja.

Di Bidang Manufaktur Silikon Granular Fotovoltaik, MengapaLapisan SiCMemainkan Peran Penting?

Polisilikon, berasal dari silikon tingkat metalurgi (atau silikon industri), adalah bahan non-logam yang dimurnikan melalui serangkaian reaksi fisik dan kimia untuk mencapai kandungan silikon melebihi 99,9999% (6N). Di bidang fotovoltaik, polisilikon diproses menjadi wafer, sel, dan modul, yang pada akhirnya digunakan dalam sistem pembangkit listrik fotovoltaik, menjadikan polisilikon sebagai komponen hulu yang penting dalam rantai industri fotovoltaik. Saat ini, ada dua jalur teknologi untuk produksi polisilikon: proses Siemens yang dimodifikasi (menghasilkan silikon seperti batang) dan proses unggun terfluidisasi silan (menghasilkan silikon granular). Dalam proses Siemens yang dimodifikasi, SiHCl3 dengan kemurnian tinggi direduksi oleh hidrogen dengan kemurnian tinggi pada inti silikon dengan kemurnian tinggi pada suhu sekitar 1150°C, menghasilkan pengendapan polisilikon pada inti silikon. Proses unggun terfluidisasi silan biasanya menggunakan SiH4 sebagai gas sumber silikon dan H2 sebagai gas pembawa, dengan penambahan SiCl4 untuk mendekomposisi SiH4 secara termal dalam reaktor unggun terfluidisasi pada 600-800°C untuk menghasilkan polisilikon granular. Proses Siemens yang dimodifikasi tetap menjadi jalur produksi polisilikon utama karena teknologi produksinya yang relatif matang. Namun, seiring dengan kemajuan perusahaan seperti GCL-Poly dan Tianhong Reike dalam teknologi silikon granular, proses fluidized bed silan dapat memperoleh pangsa pasar karena biayanya yang lebih rendah dan jejak karbon yang berkurang.

Kontrol kemurnian produk secara historis menjadi titik lemah dari proses fluidized bed, yang merupakan alasan utama mengapa proses ini belum melampaui proses Siemens meskipun memiliki keunggulan biaya yang signifikan. Lapisan tersebut berfungsi sebagai struktur utama dan bejana reaksi dari proses unggun terfluidisasi silan, melindungi cangkang logam reaktor dari erosi dan keausan oleh gas dan material bersuhu tinggi sekaligus mengisolasi dan menjaga suhu material. Karena kondisi kerja yang keras dan kontak langsung dengan silikon granular, bahan pelapis harus menunjukkan kemurnian tinggi, ketahanan aus, ketahanan korosi, dan kekuatan tinggi. Bahan umum termasuk grafit dengan alapisan SiC. Namun, dalam penggunaan sebenarnya, ada kejadian lapisan terkelupas/retak yang menyebabkan kandungan karbon berlebihan dalam silikon granular, yang mengakibatkan umur lapisan grafit menjadi pendek dan perlunya penggantian secara teratur, sehingga mengklasifikasikannya sebagai bahan habis pakai. Tantangan teknis yang terkait dengan bahan pelapis fluidized bed berlapis SiC dan biayanya yang tinggi menghambat adopsi pasar dari proses fluidized bed silan dan harus diatasi untuk penerapan yang lebih luas.

Dalam Aplikasi Apa Lapisan Grafit Pirolitik Digunakan?

Grafit pirolitik adalah bahan karbon baru, terdiri dari hidrokarbon dengan kemurnian tinggi yang diendapkan secara kimia dalam uap pada tekanan tungku antara 1800°C dan 2000°C, menghasilkan karbon pirolitik yang sangat berorientasi kristalografi. Ini memiliki kepadatan tinggi (2,20 g/cm³), kemurnian tinggi, dan sifat termal, listrik, magnet, dan mekanik anisotropik. Ia dapat mempertahankan ruang hampa sebesar 10mmHg bahkan pada suhu sekitar 1800°C, menemukan potensi penerapan yang luas di bidang-bidang seperti ruang angkasa, semikonduktor, fotovoltaik, dan instrumen analitik.

Dalam epitaksi LED merah-kuning dan skenario khusus tertentu, plafon MOCVD tidak memerlukan perlindungan lapisan SiC dan sebagai gantinya menggunakan solusi pelapisan grafit pirolitik.

Cawan lebur untuk aluminium evaporasi berkas elektron memerlukan kepadatan tinggi, ketahanan suhu tinggi, ketahanan guncangan termal yang baik, konduktivitas termal yang tinggi, koefisien muai panas yang rendah, dan ketahanan terhadap korosi oleh asam, basa, garam, dan reagen organik. Karena lapisan grafit pirolitik menggunakan bahan yang sama dengan wadah grafit, lapisan ini dapat secara efektif menahan siklus suhu tinggi-rendah, sehingga memperpanjang masa pakai wadah grafit.**