- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tantangan Apa yang Ada dalam Manufaktur SiC?

2025-01-06

SiC banyak digunakan pada kendaraan listrik (EV) untuk inverter traksi dan pengisi daya onboard, serta dalam aplikasi infrastruktur seperti pengisi daya cepat DC, inverter surya, sistem penyimpanan energi, dan catu daya tak terputus (UPS). Meskipun telah digunakan dalam produksi massal selama lebih dari satu abad—awalnya sebagai bahan abrasif—SiC juga telah menunjukkan kinerja luar biasa dalam aplikasi tegangan tinggi dan daya tinggi.

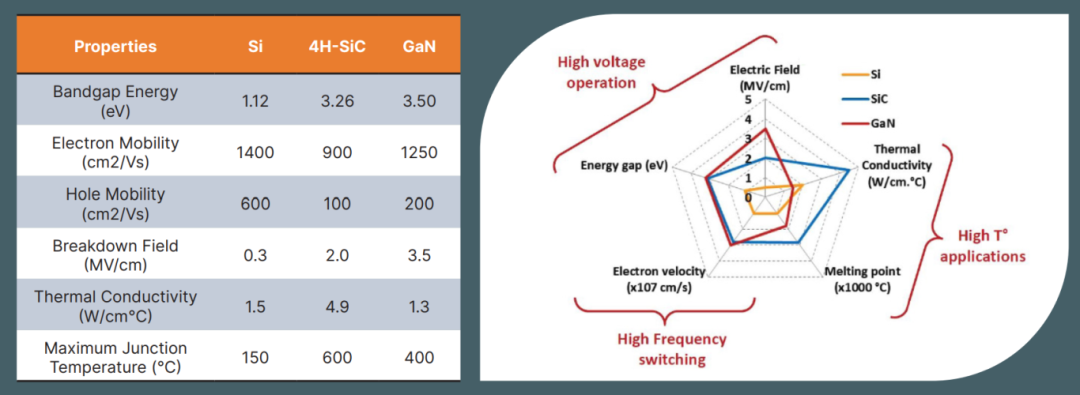

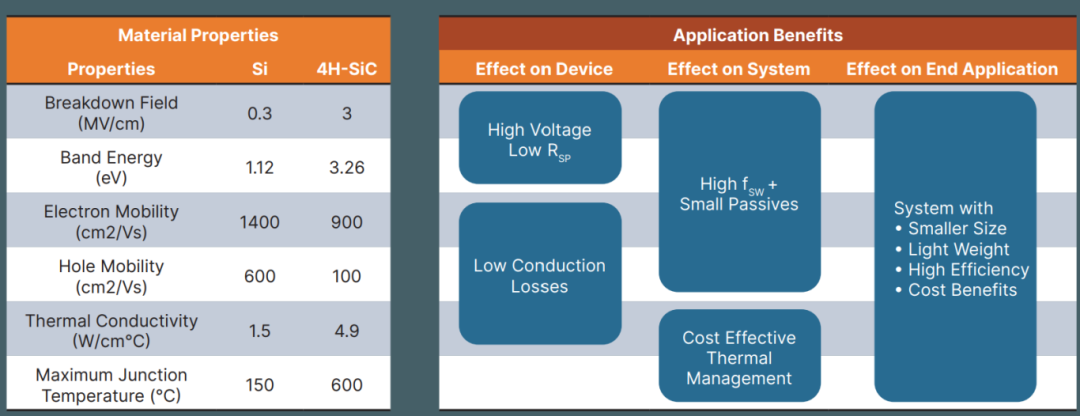

Dilihat dari sifat fisiknya,silikon karbidamenunjukkan konduktivitas termal yang tinggi, kecepatan penyimpangan elektron jenuh yang tinggi, dan medan listrik tembus yang tinggi (seperti yang ditunjukkan pada Gambar 1). Hasilnya, sistem berbasis silikon karbida dapat mengurangi kehilangan energi secara signifikan dan mencapai kecepatan peralihan yang lebih cepat selama pengoperasian. Dibandingkan dengan perangkat MOSFET dan IGBT silikon tradisional, silikon karbida dapat memberikan keunggulan ini dalam ukuran yang lebih kecil, menawarkan efisiensi yang lebih tinggi dan kinerja yang unggul.

Gambar 1: Karakteristik Bahan Silikon dan Celah Pita Lebar

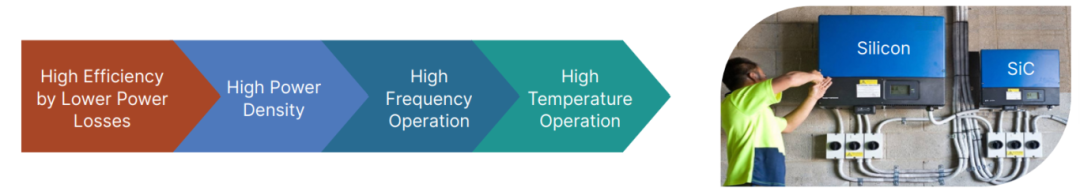

Pengoperasian silikon karbida dapat melampaui batassilikon, dengan frekuensi operasional lebih tinggi dibandingkan IGBT silikon, dan juga dapat meningkatkan kepadatan daya secara signifikan.

Gambar 2: SiC vs Si

Apa yang Dilakukan PeluangSilikon KarbidaHadiah?

Bagi produsen, silikon karbida dianggap sebagai keunggulan kompetitif yang signifikan. Hal ini tidak hanya memberikan peluang untuk membangun sistem hemat energi namun juga secara efektif mengurangi ukuran keseluruhan, berat, dan biaya sistem tersebut. Hal ini karena sistem yang menggunakan silikon karbida umumnya lebih hemat energi, kompak, dan tahan lama dibandingkan sistem berbasis silikon, sehingga memungkinkan perancang menghemat biaya dengan mengurangi ukuran komponen pasif. Lebih khusus lagi, karena perangkat SiC menghasilkan panas yang lebih rendah, suhu pengoperasian dapat dipertahankan di bawah suhu solusi tradisional, seperti yang ditunjukkan pada Gambar 3. Hal ini meningkatkan efisiensi sistem sekaligus meningkatkan keandalan dan memperpanjang umur peralatan.

Gambar 3: Keuntungan Aplikasi Silikon Karbida

Dalam tahap desain dan manufaktur, penerapan teknologi pengikatan chip baru, seperti sintering, dapat memfasilitasi pembuangan panas yang lebih efektif dan memastikan keandalan sambungan. Dibandingkan dengan perangkat silikon, perangkat SiC dapat beroperasi pada voltase lebih tinggi dan menawarkan kecepatan peralihan yang lebih cepat. Keunggulan ini memungkinkan perancang memikirkan kembali cara mengoptimalkan fungsionalitas pada tingkat sistem sekaligus meningkatkan daya saing biaya. Saat ini, banyak perangkat berkinerja tinggi yang menggunakan teknologi SiC, termasuk dioda silikon karbida, MOSFET, dan modul.

Dibandingkan dengan bahan silikon, kinerja SiC yang unggul membuka prospek luas untuk aplikasi baru. Perangkat SiC biasanya dirancang untuk tegangan tidak kurang dari 650V, dan terutama di atas 1200V, SiC menjadi pilihan utama untuk banyak aplikasi. Aplikasi seperti inverter surya, stasiun pengisian daya listrik, dan konversi AC ke DC industri diperkirakan akan secara bertahap beralih ke teknologi SiC. Area penerapan lainnya adalah trafo solid-state, di mana trafo tembaga dan magnet yang ada secara bertahap akan digantikan oleh teknologi SiC, sehingga menawarkan efisiensi dan keandalan yang lebih tinggi dalam transmisi dan konversi daya.

Apa yang Dilakukan Tantangan ManufakturSilikon KarbidaMenghadapi?

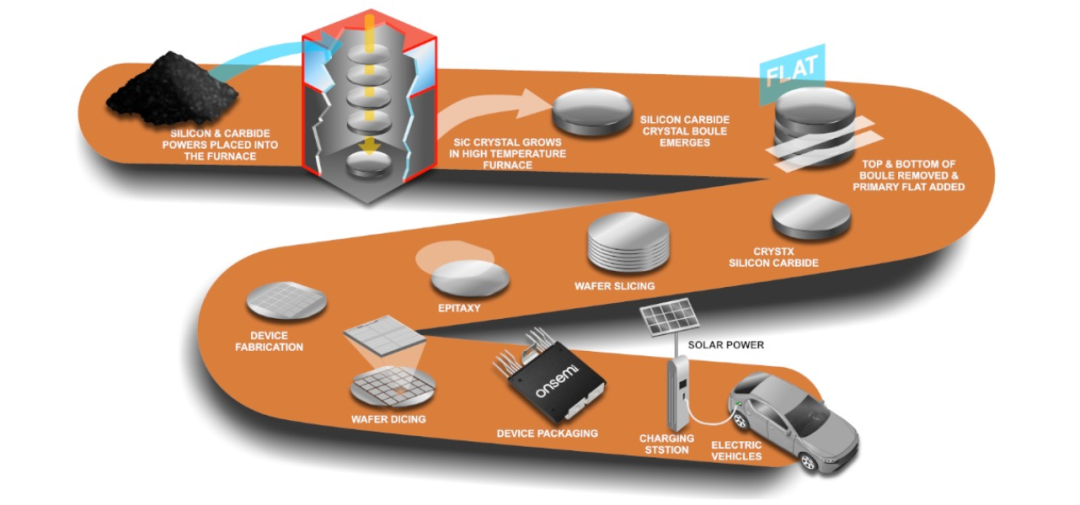

Meskipun silikon karbida memiliki potensi pasar yang besar, proses pembuatannya juga menghadapi beberapa tantangan. Awalnya, kemurnian bahan mentah—yaitu butiran atau bubuk SiC—harus dipastikan. Setelah itu, produksi ingot SiC yang sangat konsisten (seperti yang digambarkan pada Gambar 4) memerlukan akumulasi pengalaman pada setiap tahap pemrosesan selanjutnya untuk memastikan keandalan produk akhir (seperti yang ditunjukkan pada Gambar 5).

Tantangan unik SiC adalah ia tidak memiliki fase cair, sehingga tidak dapat ditumbuhkan menggunakan metode peleburan tradisional. Pertumbuhan kristal harus terjadi di bawah tekanan yang dikontrol secara tepat, sehingga pembuatan SiC lebih kompleks dibandingkan silikon. Jika kestabilan tetap terjaga pada lingkungan bersuhu tinggi dan bertekanan rendah, SiC akan langsung terurai menjadi zat gas tanpa mengalami fase cair.

Karena karakteristik ini, pertumbuhan kristal SiC biasanya menggunakan teknik sublimasi atau transportasi uap fisik (PVT). Dalam proses ini, bubuk SiC ditempatkan dalam wadah di dalam tungku dan dipanaskan hingga suhu tinggi (melebihi 2200°C). Saat SiC menyublim, ia mengkristal pada kristal benih untuk membentuk kristal. Bagian penting dari metode pertumbuhan PVT adalah kristal benih, yang diameternya mirip dengan ingot. Khususnya, laju pertumbuhan proses PVT sangat lambat, sekitar 0,1 hingga 0,5 milimeter per jam.

Gambar 4: Serbuk Silikon Karbida, Ingot, dan Wafer

Karena kekerasan SiC yang ekstrim dibandingkan silikon,kue kue waferproses pembuatannya juga lebih kompleks. SiC adalah material yang sangat keras, sehingga sulit untuk dipotong bahkan dengan gergaji berlian, kekerasan yang membedakannya dari banyak material semikonduktor lainnya. Meskipun saat ini ada beberapa metode untuk mengiris ingot menjadi wafer, metode ini berpotensi menimbulkan cacat pada kristal tunggal, sehingga mempengaruhi kualitas bahan akhir.

Gambar 5: Proses Pembuatan Silikon Karbida dari Bahan Baku hingga Produk Akhir

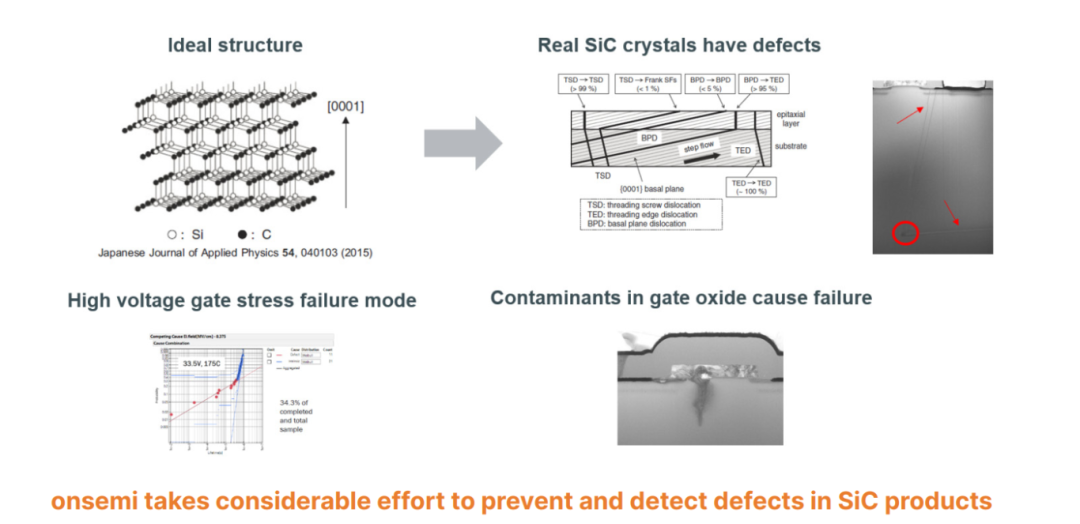

Selain itu, produksi SiC dalam skala besar juga menghadapi tantangan. SiC secara inheren memiliki lebih banyak cacat dibandingkan silikon. Proses dopingnya sangat kompleks, dan memproduksi wafer SiC berukuran besar dengan tingkat cacat rendah berarti biaya produksi dan pemrosesan lebih tinggi. Oleh karena itu, menetapkan proses pengembangan yang efisien dan ketat sejak awal sangatlah penting untuk memastikan produksi produk berkualitas tinggi secara konsisten.

Gambar 6: Tantangan - Wafer dan Cacat Silikon Karbida

Kami di Semicorex berspesialisasi dalamGrafit berlapis SiC/TaCsolusi yang diterapkan dalam manufaktur semikonduktor SiC, jika Anda memiliki pertanyaan atau memerlukan detail tambahan, jangan ragu untuk menghubungi kami.

Hubungi telepon: +86-13567891907

Email: penjualan@semicorex.com