- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Bubuk silikon karbida silikon elektronik

2025-03-18

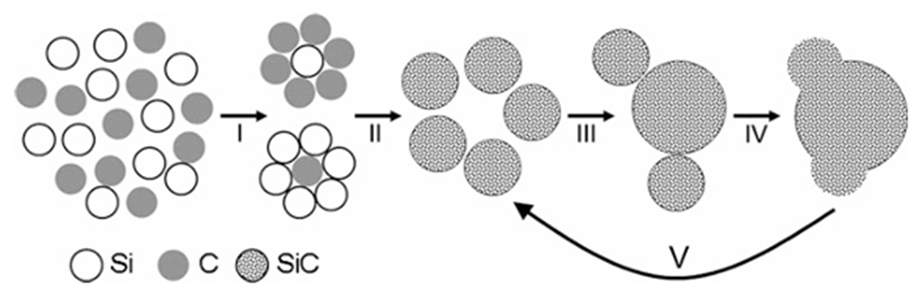

Sebagai bahan inti dari semikonduktor generasi ketiga,silikon karbida (sic)sedang memainkan peran yang semakin penting dalam bidang berteknologi tinggi seperti kendaraan energi baru, penyimpanan energi fotovoltaik, dan komunikasi 5G karena sifat fisiknya yang sangat baik. Saat ini, sintesis bubuk silikon karbida tingkat elektronik terutama bergantung pada peningkatan metode sintesis suhu tinggi propagasi diri (metode sintesis pembakaran). Metode ini mencapai sintesis efisien silikon karbida melalui reaksi pembakaran bubuk Si dan bubuk C yang dikombinasikan dengan sumber panas eksternal (seperti pemanasan kumparan induksi).

Parameter proses utama yang mempengaruhi kualitasBubuk sic

1. Pengaruh rasio C/SI:

Efisiensi sintesis bubuk SiC terkait erat dengan rasio silikon-ke-karbon (SI/C). Secara umum, rasio C/SI 1: 1 membantu mencegah pembakaran yang tidak lengkap, memastikan tingkat konversi yang lebih tinggi. Sementara sedikit penyimpangan dari rasio ini pada awalnya dapat meningkatkan laju konversi reaksi pembakaran, melebihi rasio C/SI 1,1: 1 dapat menyebabkan masalah. Kelebihan karbon dapat terperangkap dalam partikel SIC, sehingga sulit untuk menghilangkan dan mempengaruhi kemurnian material.

2. Pengaruh suhu reaksi:

Suhu reaksi secara signifikan mempengaruhi komposisi fase dan kemurnian bubuk SIC:

-Pada suhu ≤ 1800 ° C, terutama 3C-SIC (β-SIC) diproduksi.

-Sekitar 1800 ° C, β-SIC mulai secara bertahap berubah menjadi α-SIC.

- Pada suhu ≥ 2000 ° C, material hampir sepenuhnya dikonversi menjadi α-SIC, yang meningkatkan stabilitasnya.

3. Pengaruh tekanan reaksi

Tekanan reaksi mempengaruhi distribusi ukuran partikel dan morfologi bubuk SiC. Tekanan reaksi yang lebih tinggi membantu mengendalikan ukuran partikel dan meningkatkan dispersi dan keseragaman bubuk.

4. Pengaruh Waktu Reaksi

Waktu reaksi mempengaruhi struktur fase dan ukuran butir bubuk SiC: dalam kondisi suhu tinggi (seperti 2000 ℃), struktur fase SIC secara bertahap akan berubah dari 3C-SIC menjadi 6H-SIC; Ketika waktu reaksi diperpanjang lebih lanjut, 15R-SIC bahkan dapat dihasilkan; Selain itu, perlakuan suhu tinggi jangka panjang akan mengintensifkan sublimasi dan pertumbuhan kembali partikel, menyebabkan partikel kecil secara bertahap berkumpul membentuk partikel besar.

Metode persiapan untuk bubuk sic

Persiapanbubuk silikon karbida (sic)dapat dikategorikan ke dalam tiga metode utama: fase padat, fase cair, dan fase gas, selain metode sintesis pembakaran.

1. Metode fase padat: Pengurangan termal karbon

- Bahan baku: silikon dioksida (SiO₂) sebagai sumber silikon dan karbon hitam sebagai sumber karbon.

- Proses: Kedua bahan tersebut dicampur dalam proporsi yang tepat dan dipanaskan hingga suhu tinggi, di mana mereka bereaksi untuk menghasilkan bubuk SiC.

-Keuntungan: Metode ini sudah mapan dan cocok untuk produksi skala besar.

- Kekurangan: Mengontrol kemurnian bubuk yang dihasilkan bisa menantang.

2. Metode fase cair: metode gel-sol

- Prinsip: Metode ini melibatkan melarutkan garam alkohol atau garam anorganik untuk membuat larutan yang seragam. Melalui reaksi hidrolisis dan polimerisasi, SOL terbentuk, yang kemudian dikeringkan dan diperlakukan dengan panas untuk mendapatkan bubuk SiC.

- Keuntungan: Proses ini menghasilkan bubuk ultrafine sic dengan ukuran partikel yang seragam.

- Kekurangan: Lebih kompleks dan menimbulkan biaya produksi yang lebih tinggi.

3. Metode Fase Gas: Deposisi Uap Kimia (CVD)

- Bahan baku: prekursor gas seperti silan (SIH₄) dan karbon tetrachloride (CCL₄).

- Proses: Gas prekursor berdifusi dan menjalani reaksi kimia di ruang tertutup, menghasilkan pengendapan dan pembentukan SiC.

- Keuntungan: Bubuk SiC yang diproduksi melalui metode ini adalah kemurnian tinggi dan cocok untuk aplikasi semikonduktor kelas atas.

- Kekurangan: Peralatannya mahal, dan proses produksinya rumit.

Metode -metode ini menawarkan berbagai kelebihan dan kekurangan, membuatnya cocok untuk berbagai aplikasi dan skala produksi.

Semicorex menawarkan kemurnian tinggiBubuk silikon karbida. Jika Anda memiliki pertanyaan atau memerlukan detail tambahan, jangan ragu untuk menghubungi kami.

Hubungi Telepon # +86-13567891907

Email: sales@semicorex.com