- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Keramik Silikon Karbida dan Beragam Proses Fabrikasinya

2024-08-07

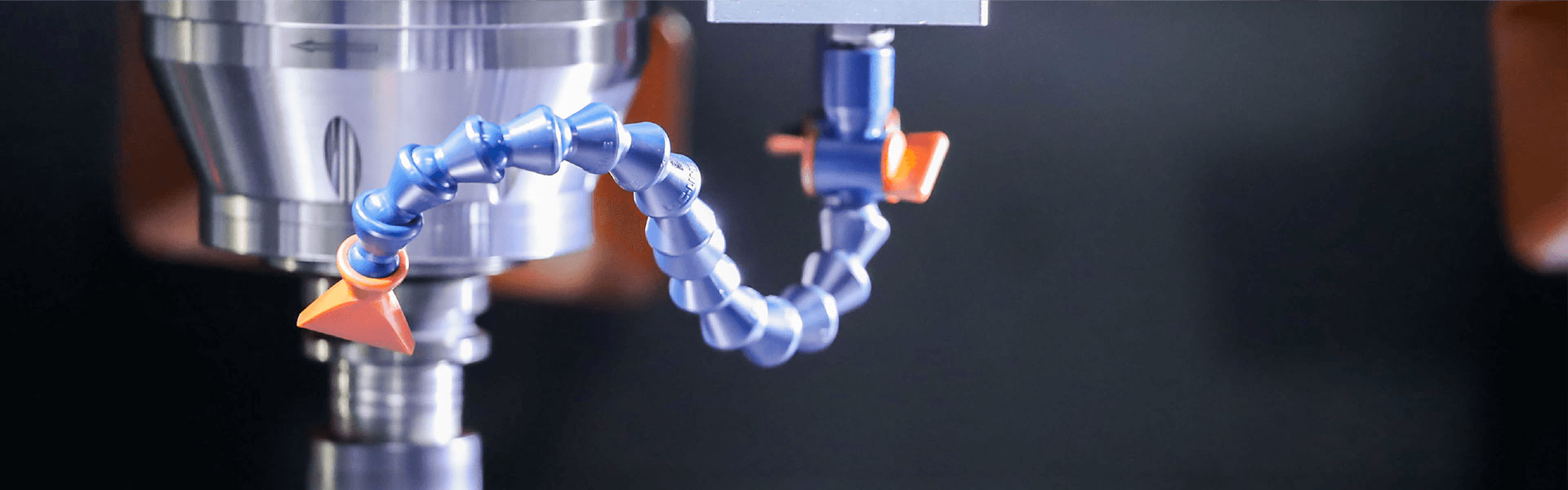

Keramik silikon karbida (SiC).banyak digunakan dalam aplikasi yang menuntut seperti bantalan presisi, segel, rotor turbin gas, komponen optik, nozel suhu tinggi, komponen penukar panas, dan bahan reaktor nuklir. Penggunaannya yang meluas ini berasal dari sifatnya yang luar biasa, termasuk ketahanan aus yang tinggi, konduktivitas termal yang sangat baik, ketahanan oksidasi yang unggul, dan sifat mekanik suhu tinggi yang luar biasa. Namun, ikatan kovalen yang kuat dan koefisien difusi rendah yang melekat pada SiC menghadirkan tantangan yang signifikan dalam mencapai densifikasi tinggi selama proses sintering. Akibatnya, proses sintering menjadi langkah penting untuk mendapatkan kinerja tinggikeramik SiC.

Makalah ini memberikan gambaran komprehensif tentang berbagai teknik manufaktur yang digunakan untuk menghasilkan bahan padatRBSiC/PSSiC/RSiC keramik, menonjolkan karakteristik dan kegunaan uniknya:

1. Silikon Karbida Berikat Reaksi (RBSiC)

RBSiCmelibatkan pencampuran bubuk silikon karbida (biasanya 1-10 μm) dengan karbon, membentuk campuran menjadi benda hijau, dan memaparkannya pada suhu tinggi untuk infiltrasi silikon. Selama proses ini, silikon bereaksi dengan karbon untuk membentuk SiC, yang berikatan dengan partikel SiC yang ada, yang pada akhirnya mencapai pemadatan. Dua metode infiltrasi silikon utama digunakan:

Infiltrasi Silikon Cair: Silikon dipanaskan di atas titik lelehnya (1450-1470°C), sehingga silikon cair dapat menyusup ke dalam benda hijau berpori melalui aksi kapiler. Silikon cair kemudian bereaksi dengan karbon, membentuk SiC.

Infiltrasi Silikon Uap: Silikon dipanaskan melebihi titik lelehnya untuk menghasilkan uap silikon. Uap ini menembus benda hijau dan kemudian bereaksi dengan karbon, membentuk SiC.

Alur Proses: Serbuk SiC + Serbuk C + Pengikat → Pembentukan → Pengeringan → Pembakaran pengikat dalam atmosfer terkendali → Infiltrasi Si suhu tinggi → Pasca-pemrosesan

(1) Pertimbangan Utama:

Suhu pengoperasianRBSiCdibatasi oleh kandungan silikon bebas sisa dalam bahan. Biasanya, suhu pengoperasian maksimum adalah sekitar 1400°C. Di atas suhu ini, kekuatan material menurun dengan cepat karena melelehnya silikon bebas.

Infiltrasi silikon cair cenderung meninggalkan kandungan sisa silikon yang lebih tinggi (biasanya 10-15%, terkadang melebihi 15%), yang dapat berdampak negatif pada sifat produk akhir. Sebaliknya, infiltrasi uap silikon memungkinkan kontrol yang lebih baik terhadap kandungan sisa silikon. Dengan meminimalkan porositas pada green body, kandungan silikon sisa setelah sintering dapat dikurangi hingga di bawah 10%, dan dengan kontrol proses yang cermat, bahkan di bawah 8%. Pengurangan ini secara signifikan meningkatkan kinerja produk akhir secara keseluruhan.

Penting untuk dicatat bahwaRBSiC, apa pun metode infiltrasinya, pasti akan mengandung sisa silikon (berkisar antara 8% hingga lebih dari 15%). Karena itu,RBSiCbukan keramik silikon karbida fase tunggal melainkan komposit “silikon + silikon karbida”. Akibatnya,RBSiCjuga disebut sebagaiSiSiC (komposit silikon silikon karbida).

(2) Keuntungan dan Aplikasi:

RBSiCmenawarkan beberapa keunggulan, antara lain:

Suhu Sintering Rendah: Ini mengurangi konsumsi energi dan biaya produksi.

Efektivitas Biaya: Prosesnya relatif sederhana dan menggunakan bahan baku yang tersedia, sehingga berkontribusi pada keterjangkauannya.

Densifikasi Tinggi:RBSiCmencapai tingkat kepadatan tinggi, sehingga meningkatkan sifat mekanik.

Pembentukan Dekat Jaring: Bentuk awal karbon dan silikon karbida dapat dikerjakan terlebih dahulu hingga menjadi bentuk yang rumit, dan penyusutan minimal selama sintering (biasanya kurang dari 3%) memastikan akurasi dimensi yang sangat baik. Hal ini mengurangi kebutuhan akan permesinan pasca sintering yang mahalRBSiCsangat cocok untuk komponen besar dan berbentuk kompleks.

Karena kelebihan-kelebihan ini,RBSiCmenikmati penggunaan luas dalam berbagai aplikasi industri, terutama untuk manufaktur:

Komponen tungku: Pelapis, cawan lebur, dan saggar.

Cermin luar angkasa:RBSiCKoefisien ekspansi termal yang rendah dan modulus elastisitas yang tinggi menjadikannya bahan yang ideal untuk cermin berbasis ruang.

Penukar panas suhu tinggi: Perusahaan seperti Refel (Inggris) telah memelopori penggunaanRBSiCdalam penukar panas suhu tinggi, dengan aplikasi mulai dari pemrosesan kimia hingga pembangkit listrik. Asahi Glass (Jepang) juga telah mengadopsi teknologi ini, memproduksi tabung penukar panas dengan panjang berkisar antara 0,5 hingga 1 meter.

Furthermore, the increasing demand for larger wafers and higher processing temperatures in the semiconductor industry has spurred the development of high-purity RBSiCkomponen. Komponen-komponen ini, diproduksi menggunakan bubuk SiC dan silikon dengan kemurnian tinggi, secara bertahap menggantikan bagian kaca kuarsa dalam jig pendukung untuk tabung elektron dan peralatan pemrosesan wafer semikonduktor.

Perahu Wafer RBSiC Semicorex untuk Tungku Difusi

(3) Keterbatasan:

Terlepas dari kelebihannya,RBSiCmempunyai keterbatasan tertentu:

Residu Silikon: Seperti disebutkan sebelumnya,RBSiCproses secara inheren menghasilkan silikon bebas sisa dalam produk akhir. Sisa silikon ini berdampak negatif terhadap sifat material, termasuk:

Mengurangi kekuatan dan ketahanan aus dibandingkan dengan yang lainkeramik SiC.

Ketahanan korosi terbatas: Silikon bebas rentan terhadap serangan larutan basa dan asam kuat seperti asam fluorida, sehingga membatasiRBSiCdigunakan di lingkungan seperti itu.

Kekuatan suhu tinggi yang lebih rendah: Kehadiran silikon bebas membatasi suhu pengoperasian maksimum hingga sekitar 1350-1400°C.

2. Sintering Tanpa Tekanan - PSSiC

Sintering silikon karbida tanpa tekananmencapai pemadatan sampel dengan berbagai bentuk dan ukuran pada suhu antara 2000-2150°C di bawah atmosfer inert dan tanpa memberikan tekanan eksternal, dengan menambahkan alat bantu sintering yang sesuai. Teknologi sintering SiC tanpa tekanan telah matang, dan keunggulannya terletak pada biaya produksi yang rendah serta tidak adanya batasan pada bentuk dan ukuran produk. Secara khusus, keramik SiC sinter fase padat memiliki kepadatan tinggi, struktur mikro seragam, dan sifat material komprehensif yang sangat baik, menjadikannya banyak digunakan dalam cincin penyegel tahan aus dan tahan korosi, bantalan geser, dan aplikasi lainnya.

Proses sintering silikon karbida tanpa tekanan dapat dibagi menjadi fase padatsilikon karbida sinter (SSiC)dan silikon karbida sinter fase cair (LSiC).

Struktur mikro dan batas butir silikon karbida sinter fase padat tanpa tekanan

Sintering fase padat pertama kali ditemukan oleh ilmuwan Amerika Prochazka pada tahun 1974. Dia menambahkan sejumlah kecil boron dan karbon ke submikron β-SiC, mewujudkan sintering silikon karbida tanpa tekanan dan memperoleh benda sinter padat dengan kepadatan mendekati 95% dari sintering fase padat. nilai teoritis. Selanjutnya, W. Btcker dan H. Hansner menggunakan α-SiC sebagai bahan baku dan menambahkan boron dan karbon untuk mencapai densifikasi silikon karbida. Banyak penelitian selanjutnya menunjukkan bahwa senyawa boron dan boron serta senyawa Al dan Al dapat membentuk larutan padat dengan silikon karbida untuk mendorong sintering. Penambahan karbon bermanfaat untuk sintering dengan cara bereaksi dengan silikon dioksida pada permukaan silikon karbida untuk meningkatkan energi permukaan. Silikon karbida sinter fase padat memiliki batas butiran yang relatif “bersih” tanpa adanya fase cair, dan butiran mudah tumbuh pada suhu tinggi. Oleh karena itu, patahannya bersifat transgranular, dan kekuatan serta ketangguhan patahnya umumnya tidak tinggi. Namun, karena batas butirnya yang “bersih”, kekuatan suhu tinggi tidak berubah seiring meningkatnya suhu dan umumnya tetap stabil hingga 1600°C.

Sintering silikon karbida fase cair ditemukan oleh ilmuwan Amerika M.A. Mulla pada awal 1990-an. Aditif sintering utamanya adalah Y2O3-Al2O3. Sintering fase cair memiliki keunggulan suhu sintering yang lebih rendah dibandingkan sintering fase padat, dan ukuran butirannya lebih kecil.

Kerugian utama dari sintering fase padat adalah suhu sintering yang tinggi (>2000°C), persyaratan kemurnian bahan baku yang tinggi, ketangguhan patah yang rendah pada badan sinter, dan sensitivitas kekuatan patah yang kuat terhadap retak. Secara struktural, butirannya kasar dan tidak rata, dan pola rekahannya biasanya transgranular. Dalam beberapa tahun terakhir, penelitian bahan keramik silikon karbida di dalam dan luar negeri berfokus pada sintering fase cair. Sintering fase cair dicapai dengan menggunakan sejumlah oksida eutektik rendah multi-komponen sebagai alat bantu sintering. Misalnya, bantuan biner dan terner Y2O3 dapat membuat SiC dan kompositnya mengalami sintering fase cair, sehingga mencapai densifikasi material yang ideal pada suhu yang lebih rendah. Pada saat yang sama, karena pengenalan fase cair batas butir dan melemahnya kekuatan ikatan antarmuka yang unik, mode patah bahan keramik berubah menjadi mode patah antar butir, dan ketangguhan patah bahan keramik meningkat secara signifikan. .

3. Silikon Karbida Rekristalisasi - RSiC

Silikon karbida yang dikristalisasi ulang (RSiC)adalah bahan SiC dengan kemurnian tinggi yang terbuat dari bubuk silikon karbida (SiC) dengan kemurnian tinggi dengan dua ukuran partikel berbeda, kasar dan halus. Ini disinter pada suhu tinggi (2200-2450°C) melalui mekanisme evaporasi-kondensasi tanpa menambahkan alat bantu sintering.

Catatan: Tanpa alat bantu sintering, pertumbuhan leher sintering umumnya dicapai melalui difusi permukaan atau perpindahan massa evaporasi-kondensasi. Menurut teori sintering klasik, tidak satu pun dari metode perpindahan massa ini yang dapat mengurangi jarak antara pusat massa partikel yang bersentuhan, sehingga tidak menyebabkan penyusutan pada skala makroskopis, yang merupakan proses non-densifikasi. Untuk mengatasi masalah ini dan mendapatkan keramik silikon karbida densitas tinggi, banyak tindakan yang dilakukan, seperti menggunakan panas, menambahkan alat bantu sintering, atau menggunakan kombinasi panas, tekanan, dan alat bantu sintering.

Gambar SEM dari permukaan rekahan silikon karbida rekristalisasi

Karakteristik dan Aplikasi:

RSiCmengandung lebih dari 99% SiC dan pada dasarnya tidak ada pengotor batas butir, mempertahankan banyak sifat SiC yang sangat baik, seperti kekuatan suhu tinggi, ketahanan korosi, dan ketahanan guncangan termal. Oleh karena itu, ini banyak digunakan dalam furnitur kiln suhu tinggi, nozel pembakaran, konverter panas matahari, perangkat pemurnian gas buang kendaraan diesel, peleburan logam, dan lingkungan lain dengan persyaratan kinerja yang sangat menuntut.

Karena mekanisme sintering evaporasi-kondensasi, tidak ada penyusutan selama proses pembakaran, dan tidak ada tegangan sisa yang dihasilkan yang menyebabkan deformasi atau retak pada produk.

RSiCdapat dibentuk dengan berbagai metode seperti slip casting, gel casting, ekstrusi, dan pengepresan. Karena tidak ada penyusutan selama proses pembakaran, produk dengan bentuk dan ukuran yang akurat mudah diperoleh selama dimensi bodi hijau terkontrol dengan baik.

Yang dipecatproduk SiC yang direkristalisasimengandung sekitar 10%-20% sisa pori-pori. Porositas material sangat bergantung pada porositas benda hijau itu sendiri dan tidak berubah secara signifikan dengan suhu sintering, sehingga memberikan dasar untuk pengendalian porositas.

Di bawah mekanisme sintering ini, material memiliki banyak pori-pori yang saling berhubungan, yang memiliki beragam aplikasi di bidang material berpori. Misalnya, dapat menggantikan produk berpori tradisional di bidang penyaringan gas buang dan penyaringan udara bahan bakar fosil.

RSiCmemiliki batas butir yang sangat jelas dan bersih tanpa fase kaca dan pengotor karena oksida atau pengotor logam apa pun telah menguap pada suhu tinggi 2150-2300°C. Mekanisme sintering evaporasi-kondensasi juga dapat memurnikan SiC (kandungan SiC dalamRSiCberada di atas 99%), mempertahankan banyak sifat SiC yang sangat baik, sehingga cocok untuk aplikasi yang memerlukan kekuatan suhu tinggi, ketahanan korosi, dan ketahanan guncangan termal, seperti furnitur kiln suhu tinggi, nozel pembakaran, konverter panas matahari, dan peleburan logam .**